En la Facultad de Ingeniería de la Universidad Nacional de La Plata (UNLP) se realizó hoy el primer acto de colación de grado del año, donde recibieron certificados de egreso graduados de las distintas carreras de la Unidad Académica. Además, se recordó al ingeniero Federico Agnusdei, querido docente de la institución fallecido el 2 de abril último. El acto, realizado

Etiqueta: Facultad de Ingeniería

Ingresantes 2024 de la FIO aseguran que “las carreras no tienen género”

El sondeo impulsado dentro de la Facultad de Ingeniería arroja datos reveladores sobre las motivaciones, expectativas, estereotipos y (des)igualdad de oportunidades entre mujeres y varones registradas en las carreras científico-tecnológicas. Hay mensajes fuertes, que interpelan pero a la vez invitan a seguir trabajando por entornos más inclusivos y equitativos. “La diversidad de género en la ciencia y la tecnología no

Nuevo impulso a la reconversión de vehículos eléctricos en la UNLP

Con el objetivo de avanzar en la reconversión de colectivos eléctricos para el sistema urbano de pasajeros se rubricó en la Facultad de Ingeniería un nuevo convenio entre la Universidad Nacional de La Plata (UNLP) y la Empresa Nueve de Julio SAT. De la firma participaron el presidente de la casa de estudios Martín López Armengol, el decano de la

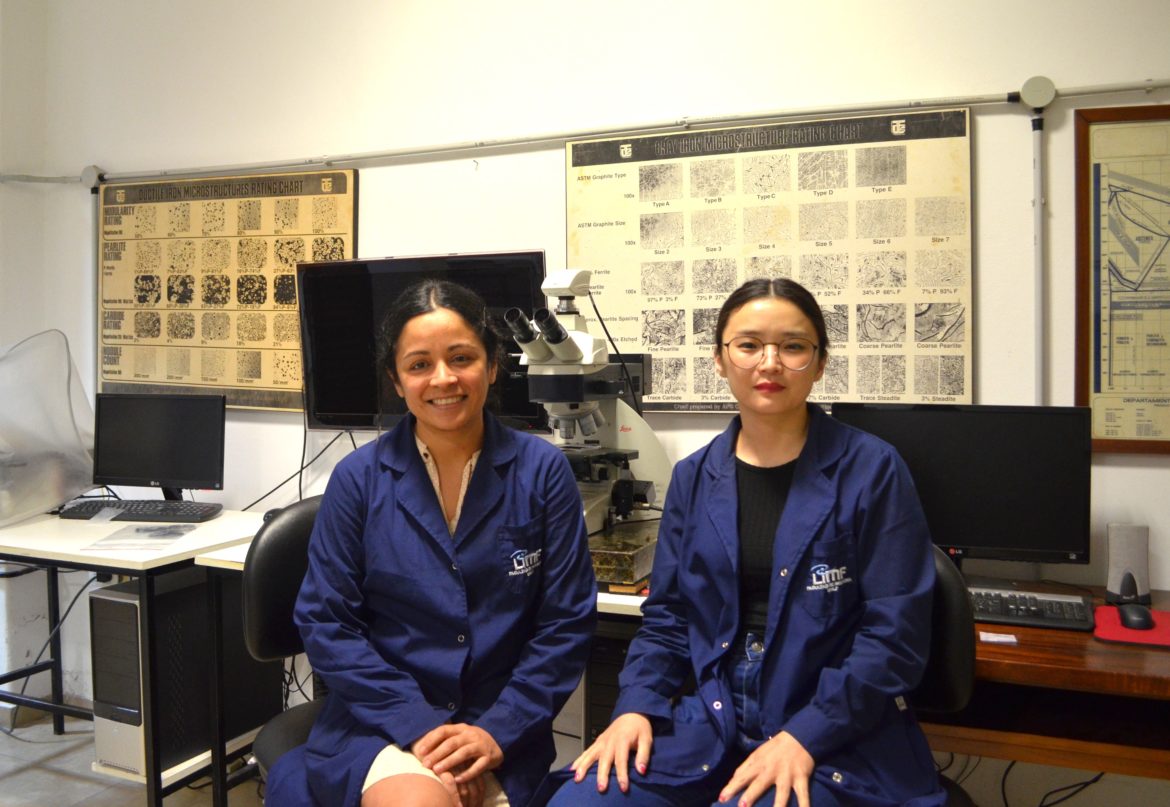

En Ingeniería investigan técnicas para mejorar la integración ósea de los implantes dentales

Se trata de una tesis doctoral presentada en la Facultad de Ingeniería de la Universidad Nacional de La Plata (UNLP) por la ingeniera Adriana Lemos Barboza. El trabajo obtuvo una calificación de diez por parte de los integrantes del jurado. La investigación de Lemos Barboza, dirigida por la Dra. Kang Kyung Won y codirigida por el Ing. Carlos Luis Llorente,

Egresaron de la UNLP los primeros ingenieros en Energía Eléctrica del país

Con un trabajo final de carrera acerca del proyecto de un parque solar fotovoltaico de 54,4 megavatios (MW), en la provincia de Neuquén, egresaron de la Facultad de Ingeniería de la Universidad Nacional de La Plata (UNLP) los primeros cuatro estudiantes de Ingeniería en Energía Eléctrica del país. Se trata de Mónica Araceli Ávila, Mark Frederick Puleston, Santiago Javier Montero

El decano de Ingeniería de la UNLP visitó una importante Universidad en China

Estrechando los vínculos de la Universidad Nacional de La Plata (UNLP) con China, el decano de la Facultad de Ingeniería, Marcos Actis, visitó la Universidad Politécnica del Noroeste (NPU), ubicada en Xi’an. Estuvo acompañado por la directora china del Instituto Confucio UNLP-XISU, Long Minli, y la secretaria general y coordinadora cultural, Andrea Pappier. La comitiva de la UNLP fue recibida por autoridades

La Facultad de Ingeniería de la UNLP tiene su primer graduado en la ciudad de Bolívar

Nicolás Elizari, de 28 años de edad, es el primer ingeniero mecánico egresado del Centro Regional Universitario de Bolívar (CRUB), carrera que depende de la Facultad de Ingeniería de la Universidad Nacional de La Plata (UNLP). Se recibió hoy luego de exponer acerca de su trabajo en una empresa de maquinarias agrícolas, donde se desempeña como responsable del área de

La FIO participó del congreso nacional de Ingeniería Industrial con delegación propia

Son estudiantes de los últimos años de la carrera y calificaron la experiencia como “muy enriquecedora” en cuanto a networking, contactos con futuros colegas y fortalecimiento de la identidad profesional. El encuentro tuvo alrededor de 1500 asistentes de todo el país, de Paraguay y de Costa Rica. Bajo el lema “Navegá el presente, creá el futuro”, una delegación de 25

Ingenieros bonaerenses tendrán facilidades para acceder a Cursos y Programas Profesionales de Posgrado

Un acuerdo rubricado en la Facultad de Ingeniería de la Universidad Nacional de La Plata (UNLP) dispone que las y los graduados de las carreras de Ingeniería, matriculados en el Colegio de Ingenieros de la Provincia de Buenos Aires, podrán acceder a aranceles diferenciados en la oferta académica de Posgrado de la Facultad constituida por Cursos y Programas Profesionales. A

Mate Pi se prepara para un nuevo festival

Se viene una nueva edición del “Festival de Mate Pi” en la Facultad de Ingeniería de la Universidad Nacional de La Plata (UNLP). En el encuentro, destinado a estudiantes del último año de colegios secundarios públicos y privados, habrá desafíos matemáticos, trivias, propuestas interactivas y competencias. Se realizará el viernes 4 de agosto, de 9 a 16 hs, en el

El curso de ingreso a Ingeniería de la UNLP también se dictará en 25 de Mayo

A partir del 14 de agosto próximo, la modalidad anticipada de Mate Pi se dictará en la Escuela de Educación Secundaria Técnica N°1 (EEST N°1) de 25 de Mayo. Esta iniciativa se enmarca en la política que lleva adelante la Facultad de Ingeniería de la Universidad Nacional de La Plata (UNLP) de promover el ingreso a sus carreras. Podrán cursar

Importante distinción para docentes investigadores de la Facultad de Ingeniería de la UNLP

El decano Dr. Ing. Marcos Actis y la Dra. Ing. Noemí Zaritzky recibirán el Premio Konex 2023. Con una extensa trayectoria en la institución, los docentes investigadores de la Facultad de Ingeniería de la UNLP se encuentran entre las 100 personalidades más destacadas de la última década de la ciencia y tecnología argentinas. La ceremonia de entrega será el martes

Con una matrícula en ascenso, Ingeniería Aeronáutica celebró sus 80 años

La carrera, que se dicta en la Facultad de Ingeniería de la Universidad Nacional de La Plata (UNLP), se creó el 26 de marzo de 1943. En el 2020 pasó a denominarse Ingeniería Aeroespacial, adaptándose a los cambios y a las necesidades del país. Desde entonces, pasó de un promedio de alrededor de 120 alumnos inscriptos a más de 300

La FIO en la agenda de legisladores bonaerenses

Las líneas de investigación vinculadas con el cannabis medicinal y las energías renovables captaron la atención de referentes de la político que la semana pasada visitaron la Facultad. El encuentro incluyó un “paseo” en los autos sustentables diseñados en Ingeniería. En el marco de una visita formal, representantes de la Legislatura bonaerense recorrieron las instalaciones de la Facultad de Ingeniería

Investigador de la FACSO participó de un estudio que descifra los movimientos de las ballenas francas australes

El Dr. Luciano Valenzuela, investigador del Laboratorio de Ecología Evolutiva Humana (LEEH) de la Unidad de Enseñanza Universitaria Quequén (FACSO-UNICEN), forma parte del grupo de científicos que publicó estudios sobre los hábitos de las ballenas francas australes en prestigiosas revistas internacionales. Una extensa y detallada investigación, en la que participaron científicos y científicas de todo el mundo, permite desandar los

Importante aporte de un joven ingeniero platense para aprovechar los subproductos de la industria del biodiésel

Se trata de una tesis doctoral que fue defendida en la Facultad de Ingeniería de la Universidad Nacional de La Plata (UNLP) y obtuvo la máxima calificación (10 diez). La investigación está enfocada en el desarrollo de solketal, subproducto del biodiésel que se obtiene a partir de la condensación entre glicerol y acetona, con aplicaciones como aditivo para combustibles y

La agenda del 8M en la Facultad de Ingeniería de Olavarría

Cada 8 de marzo se conmemora el Día internacional de la Mujer. La fecha evoca el levantamiento de las trabajadoras de una fábrica en Nueva York, que culminara con la muerte de 129 de ellas como corolario de la violencia ejercida contra las manifestantes. El paso del tiempo le fue confiriendo otros matices a esta fecha, pero siempre poniendo de

Ingeniería recibió a las familias de los ingresantes: “Acá están contenidos”

Así lo aseguró el decano Marcos Actis a padres y madres que se sumaron a la convocatoria realizada desde la Facultad de Ingeniería de la Universidad Nacional de La Plata (UNLP). En algunos casos, viajaron cientos de kilómetros para interiorizarse sobre el funcionamiento de las distintas carreras que se dictan en la unidad académica, los niveles de exigencia y la

Ingeniería invita a padres de ingresantes a una charla informativa

La Facultad de Ingeniería de la UNLP invita a padres o familiares de alumnos/as ingresantes a una reunión informativa sobre el rol de los estudiantes universitarios y la institución. El encuentro se realizará el viernes 17 de febrero, a las 17 horas, en el 1º piso del Edificio Central, ubicado en Av. 1 y 47. La reunión estará a cargo del decano

La matemática está de fiesta

Con nuevos desafíos matemáticos, trivias, propuestas interactivas y competencias la Facultad de Ingeniería de la Universidad Nacional de La Plata (UNLP) se prepara para una nueva edición del “Festival de Mate Pi”. El encuentro, destinado a estudiantes del último año de colegios secundarios, se realizará el viernes 5 de agosto, entre las 9 y las 16 horas, en el Departamento de